En el recocido de acero se emplea nitrógeno e hidrógeno para modificar, mediante el tratamiento térmico, las propiedades del metal y para preparar la superficie antes de aplicar algún recubrimiento, con lo que se logra un menor número de rechazos y reprocesos y mayor flexibilidad en la operación.

Desgasificado de aluminio

Desgasificado de aluminio

A medida solidifica en el molde el aluminio tiende a liberar el hidrógeno disuelto, generando porosidad en el metal lo que se traduce en deficientes propiedades.

Burbujeando argón de alta pureza o una mezcla de argón con hexafluoruro de azufre en el caldo, se elimina el hidrógeno disuelto y se favorece el flote de óxidos y otras impurezas (escoria).

Este proceso es amigable al ambiente, ya que no genera emisiones tóxicas como otros que utilizan compuestos químicos.

En este proceso pueden utilizarse las siguientes tecnologías: eliminar los contaminantes con gases como el oxígeno y el argón; utilizar nitrógeno como gas portador inerte; agitación mediante gases y otras aplicaciones de gases industriales. Dichas aplicaciones ofrecen importantes beneficios económicos para refinar y desgasificar en la industria de producción de hierro

Control de PH en aguas alcalinas

Decarburizado con Oxigeno Esta aplicación consiste en disminuir los niveles de carbono existentes en la fundición mediante la introducción de oxigeno puro por medio de una lanza metálica a la colada de hierro o acero fundido. El oxigeno inyectado entra en reacción con el carbono presente formando dióxido de carbono gaseoso (CO2), el cual se escapa a través de la fundición en forma de burbujas.

Desulfuración con Nitrógeno

Se emplea nitrógeno para inyectar agentes desulfurantes en el hierro fundido y eliminar el azufre del hierro. Esto es especialmente útil en la producción de hierro esferoidal (SG, dúctil).

Agitación con gases

La inyección de gas para agitar el metal fundido mejora la homogenización de la composición y temperatura de la aleación. Esto aumenta el rendimiento metalúrgico, reduce las necesidades de metales de aleación, reduce los rechazos de producción y genera una mayor calidad y consistencia del producto.

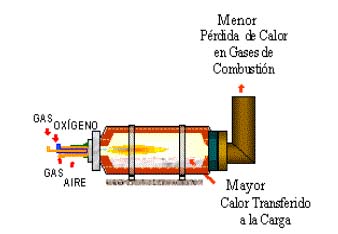

Al enriquecer el aire con Oxígeno o utilizar oxígeno puro, la combustión es más eficiente.

Esto permite incrementar el nivel de producción, disminuir el consumo de combustible y reducir el volumen de gases de combustión, en los procesos de fundición.

La tecnología se puede implementar en el procesamiento de materiales férricos y no férricos, así como en hornos que ocupan gas natural, combustible líquido o coke (hornos de cubilote).

Ventajas

Aplicaciones

En procesos de combustión y fundición en hornos cuando: